一、进出口管道与密封设计

为应对高含固介质的特殊要求,自平衡多级泵在进出口管道和密封设计上也进行了优化:

1.进口管加装锥形过滤器:滤网孔径为5-10mm,拦截大颗粒杂质,防止进入泵内卡滞叶轮。

2.出口管设置防回流阀:停机时防止介质倒流冲刷叶轮,避免盐浆倒流导致叶轮反转加剧磨损。

3.密封设计:采用外装式金属波纹管机械密封,波纹管材质为哈氏合金或双相钢,密封面选用碳化硅(SiC)对石墨(浸渍树脂),耐磨损且摩擦系数低。同时,采用APIPlan11(自冲洗)+Plan52(压力缓冲罐),用清洁的脱盐水或过滤后的工艺介质持续冲洗密封腔,防止结晶堵塞。

二、运行控制与维护措施

即使经过优化设计,仍需通过运行控制和定期维护来减少损伤:

1.避免小流量、高扬程运行:建议运行流量控制在设计流量的70%-110%,以减少偏离设计工况时的回流和涡流,降低颗粒对叶轮和泵壳的冲刷。

2.控制介质温度:确保介质温度不超过结晶点,例如氯化钠溶液温度应控制在≤60℃,防止高温下结晶颗粒堵塞流道。

3.保持入口液位稳定:入口液位过低会导致气蚀现象,加速叶轮磨损,建议入口罐液位≥1.5m。

4.每日检查:监测泵体振动(≤4.5mm/s)、轴承温度(≤70℃)和密封泄漏量(≤5滴/分钟),异常时及时停机排查。

5.定期拆解检查:每运行1000-1500小时进行一次拆解检查,重点检查叶轮叶片边缘和泵壳流道出口,磨损量超过1mm时需修复或更换,可采用堆焊碳化钨修复叶轮。

6.叶轮平衡校正:更换或修复后的叶轮需进行动平衡试验(G6.3级以上),避免因不平衡导致的振动和额外磨损。

7.清洁流道:停机时用高压水或工艺溶剂冲洗泵内流道,清除残留的盐结晶和颗粒堆积,防止下次启动时卡泵。

上一篇:

下一篇:

推荐资讯

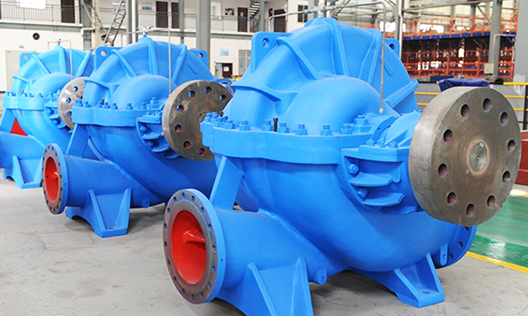

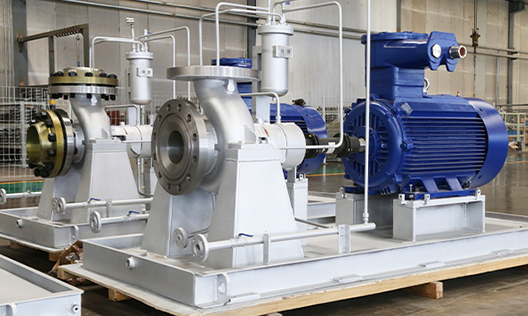

相关产品

或许您还想了解?

中联泵业