在金属矿山深部开采领域,排水系统的稳定性直接关系到生产安全与运营效益。本文中,拥有矿安证和煤安证的专业矿用排水泵生产厂家长沙中联泵业,就以国内某大型铁矿825米深井排水工程为实例,深入解析自平衡矿用多级离心泵如何通过结构创新、材料升级与智能管理,破解高扬程、强酸性环境下的排水难题,为超深井铁矿提供可推广的技术范式。

一、矿山排水工况与传统系统局限

该铁矿采用"竖井+胶带斜井"联合开拓方式,开采深度达825米,最大日涌水量达5000立方米,需全扬程输送至地表处理系统,矿区水文条件复杂,地下水含高浓度铁离子及粒径≤2mm的铁氧化物颗粒,pH值低至5左右,呈现酸性腐蚀特性,对排水设备构成严峻考验。

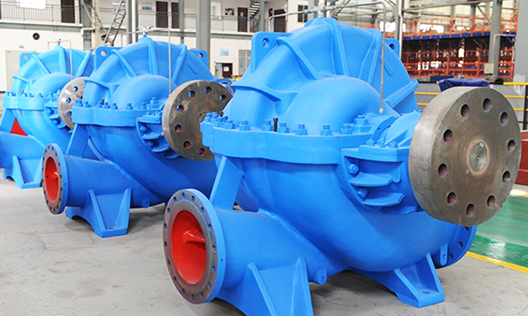

请点击图片了解长沙中联泵业【MD矿用耐磨多级离心泵】型号参数及产品详情

原采用的MD型平衡盘多级离心泵存在三大运营痛点:一是平衡盘与平衡环易磨损,导致每3个月需停机检修,形成生产瓶颈;二是平衡回水管路造成的容积损失使效率仅维持在65%左右,能耗居高不下;三是强酸性介质对过流部件的持续侵蚀,使泵体寿命不足2年,年均维护费用超20万元,严重影响采矿计划执行。

二、自平衡多级泵的选型优化与技术突破

针对极端工况特点,技术团队经水力模型模拟与现场测试,选定MD600-95*10P型自平衡耐磨多级离心泵,该型号采用10级叶轮对称布置,设计扬程950米,流量600立方米/小时,专为高含固酸性介质输送设计,其模块化结构可根据开采深度灵活调整级数。

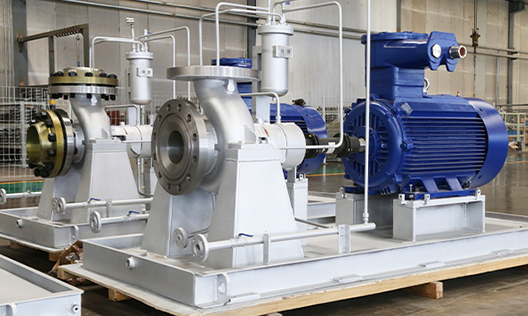

请点击图片了解长沙中联泵业【耐腐蚀矿用自平衡多级离心泵】型号参数及产品详情

结构革新成为性能提升的核心:取消传统MD泵的平衡盘装置,通过正反向叶轮对称布置实现轴向力自平衡,彻底消除平衡部件磨损隐患,使无故障运行时间延长3倍以上;优化水力流道设计,去除平衡回水管路,容积效率提升5-14%,能耗显著降低。

材料体系针对性升级:叶轮采用2205双相不锈钢锻造,经实验室验证在含铁离子酸性介质中腐蚀速率比普通不锈钢降低8倍;泵壳内衬高铬铸铁耐磨层(硬度HRC58-62),有效抵御铁氧化物颗粒冲刷,过流部件寿命延长至18个月以上。

防汽蚀性能同步强化:入口增设低汽蚀诱导轮,将必需汽蚀余量(NPSHr)控制在3.2米以内;配套智能增压装置实时调节入口压力,确保始终高于介质汽化压力,彻底解决高吸程工况下的汽蚀问题。

系统协同优化与智能运维体系

为充分发挥设备效能,实施全系统匹配性改造。管路系统采用法兰连接的双相不锈钢无缝钢管,压力等级提升至25MPa;管路坡度精确控制在3°,利用重力效应减少铁氧化物沉积,降低管路堵塞风险。

构建"感知-诊断-预警"智能管理系统:在泵组关键部位部署振动、温度、压力多参数传感器,结合在线pH监测仪实时捕捉运行状态;数据接入矿山物联网平台,建立基于机器学习的故障预判模型,当轴承温度超85℃或振动幅值异常时自动触发分级预警,技术响应时间从48小时缩短至3小时。

三、改造成效与综合效益分析

通过技术升级与管理优化,排水系统性能实现质的飞跃。实行季度高压水射流清洗与易损件标准化库存管理,使设备综合效率(OEE)从62%提升至89%;单泵独立运行即可覆盖全井排水需求,替代原有三级接力排水模式,系统连续运行时间从500小时延长至3200小时以上。

经济收益显著提升:年耗电量减少28万度,折合电费节约22.4万元;维护费用从年均80万元降至32万元,降幅达60%;故障停机率下降75%,间接减少采矿中断损失超300万元/年。

环境安全全面改善:通过密封结构优化使泄漏点减少92%,彻底消除酸性废水污染风险;采用低噪声设计与减振基础,运行噪音从108dB降至82dB,符合GBZ2.2-2007职业暴露限值要求。

四、技术经验与未来发展方向

项目实践形成超深井铁矿排水设备选型三大原则:一是扬程设计需保留1.2倍安全系数以应对开采深度增加;二是材料选择必须同时满足pH≤3的耐酸性与固体颗粒磨损要求;三是优先选用自平衡结构实现免维护周期最大化。

智能化升级成为必然趋势,通过大数据分析可提前识别80%以上的潜在故障,随着铁矿开采向1500米以深发展,未来需重点突破钛基复合材料应用(可实现40%减重)与数字孪生技术,构建虚实映射的智能调控系统,为绿色智能矿山建设提供核心支撑,自平衡多级离心泵作为深部矿山排水的关键装备,其技术升级将持续推动采矿行业降本增效与安全环保水平提升。

上一篇:

下一篇:

推荐资讯

2025-06-18

2025-05-17

2025-03-26

2025-02-25

相关产品

或许您还想了解?

中联泵业