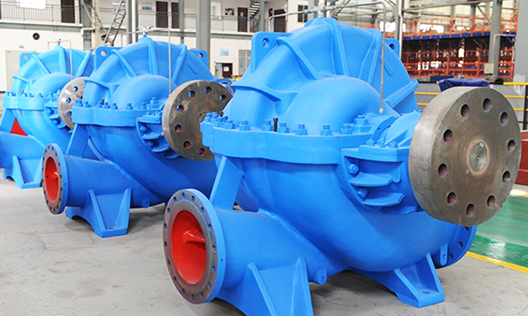

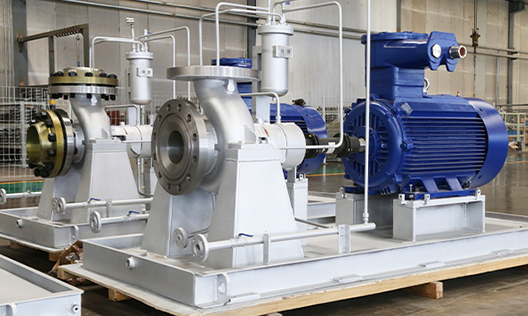

卧式多级离心泵常要应对高压力、含杂质介质甚至腐蚀性液体,一旦密封失效,不仅会漏液影响效率,还可能引发设备故障或安全隐患。很多用户在选密封时容易跟风,比如觉得“贵的就好”“机械密封一定比填料密封强”,其实选对密封的关键是匹配工况——在本文中,多级离心泵生产厂家长沙中联泵业,就拆解卧式多级离心泵5种常见密封方式的优缺点,再说说选型时容易踩的坑。

第一种是填料密封,它是矿用多级泵领域的传统方案,优势是结构简单,采购和初次安装成本都低,中小矿山初期预算有限时很常用。不过实际运行中,填料与泵轴的摩擦会导致轴套磨损,还容易出现介质微量泄漏;要是维护不及时,漏液量会逐渐变大,通常需要运维人员每1-2个月检查更换一次填料,不然可能影响排水进度。

第二种是机械密封,这类密封在低泄漏需求场景里更受欢迎。相比填料密封,它的密封面贴合精度高,正常工况下泄漏量能控制在每分钟5滴以内,使用寿命也能达到1-2年,大大减少了维护频率。但缺点也很明显:采购成本比填料密封高40%-60%,而且安装时对密封面平行度、泵轴同轴度要求严格——要是安装时偏差超过0.05mm,很容易导致密封面磨损过快,反而缩短使用寿命。这里补充一点,矿用场景常用的机械密封分单端面和双端面,双端面适合压力更高(超过1.6MPa)或介质腐蚀性强的情况,单端面则适用于常规清水或轻度污水。

第三种是浮动密封,它的核心优势是能适应轴向窜动。矿用多级泵运行时,若介质冲击导致泵轴出现轻微轴向位移,浮动密封的弹性补偿结构能自动调整密封面贴合度,减少错位磨损。不过要注意,它对介质颗粒有要求:如果液体里含大量超过0.5mm的硬质颗粒,必须搭配前置过滤装置,否则颗粒会卡在密封间隙里,反而加速密封失效。有些用户误以为它能应对所有轴向力变化,其实在轴向力波动幅度超过0.3mm的极端工况下,还是需要搭配轴向力平衡装置。

第四种是组合密封,大多是“机械密封+填料密封”的复合设计——比如在机械密封外侧加一道填料密封,既能靠机械密封减少漏液,又能通过填料阻挡大颗粒杂质接触机械密封面,相当于给机械密封加了层“防护盾”。这种方案兼顾了低泄漏和抗杂质能力,但结构比单一密封复杂,安装时需要调试两种密封的配合间隙,初期调试成本会稍高,适合介质含少量颗粒且压力中等(0.8-1.5MPa)的场景。

第五种是磁力密封,属于无接触式密封,靠磁耦合传递扭矩,完全没有轴与密封件的直接摩擦,所以在输送强腐蚀性介质(如含硫矿井水)或井下防爆区域(对泄漏零容忍)时特别适用。但它的成本很高——整套系统价格是普通机械密封的2-3倍,而且内部磁钢对温度敏感,要是泵过载导致温升超过80℃,可能出现磁钢退磁,必须搭配温度监测和过载保护装置,不然后期维修成本更高。

选密封时,除了看性能,还要算“长期账”:填料密封初期便宜,但一年下来更换填料的人工和耗材成本累计起来,可能比机械密封还高;机械密封虽然贵,但维护得当能连续用1年以上,综合成本更优。不过要是介质含颗粒多,哪怕是机械密封也容易磨损,这时候加一套冲洗系统(比如注入清洁水隔离杂质),能延长密封寿命30%以上。

这里要纠正一个常见误区:不是机械密封就一定比填料密封好。比如泵需要频繁启停(像井下间断排水),机械密封的密封面容易因冷热交替出现微裂纹,反而不如填料密封的弹性结构耐折腾;要是介质里颗粒粒径大、浓度高,普通机械密封磨损快,不如选带耐磨涂层的专用机械密封,或者用填料密封搭配加强型轴套。

上一篇:

下一篇:

推荐资讯

或许您还想了解?

中联泵业